Zrobotyzowane stanowisko do malowania elementów hydraulicznych

Automatyzacja malowania w strefie ATEX

Stanowisko zaprojektowane do precyzyjnej aplikacji powłok na elementach hydraulicznych o zmiennej geometrii. Cobot UR10e z certyfikacją ATEX, adaptacyjny Line Tracking oraz podwójny system natrysku zapewniają powtarzalność, bezpieczeństwo i pełną kontrolę procesu.

Wyzwanie jakościowe w procesie malowania przemysłowego

W środowisku produkcyjnym, w którym strumień logistyczny obejmuje ponad 400 zróżnicowanych geometrii elementów hydraulicznych, manualna aplikacja powłok staje się istotnym wąskim gardłem jakości.

Dodatkowym utrudnieniem jest przemieszczanie się detali na transporterze podwieszanym, które wprowadza czynnik kinetycznego chaosu. W klasycznym ujęciu procesowym uniemożliwia to uzyskanie jednorodnej grubości powłoki. Wyzwanie potęgują rygorystyczne wymagania bezpieczeństwa, charakterystyczne dla stref zagrożonych wybuchem (ATEX)

Robotyzacja procesu w strefie zagrożonej wybuchem

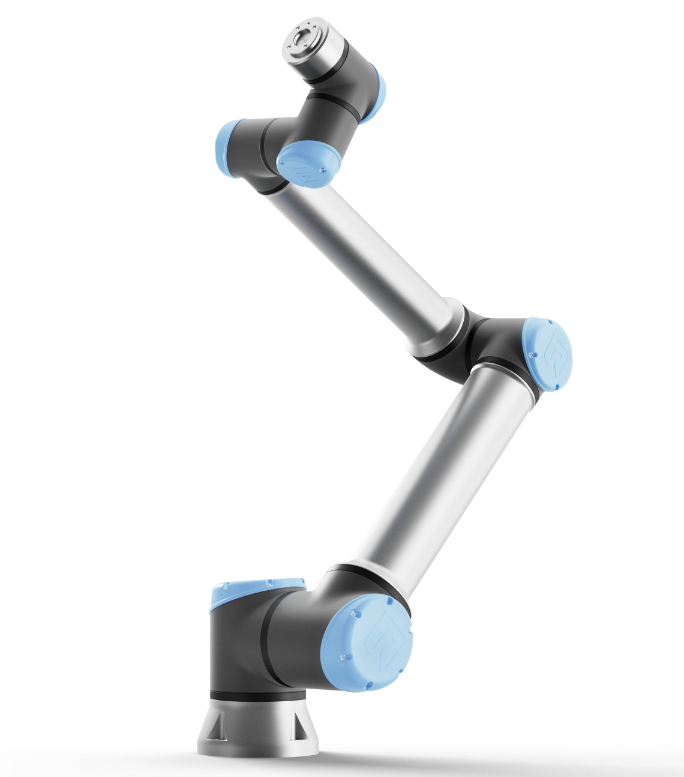

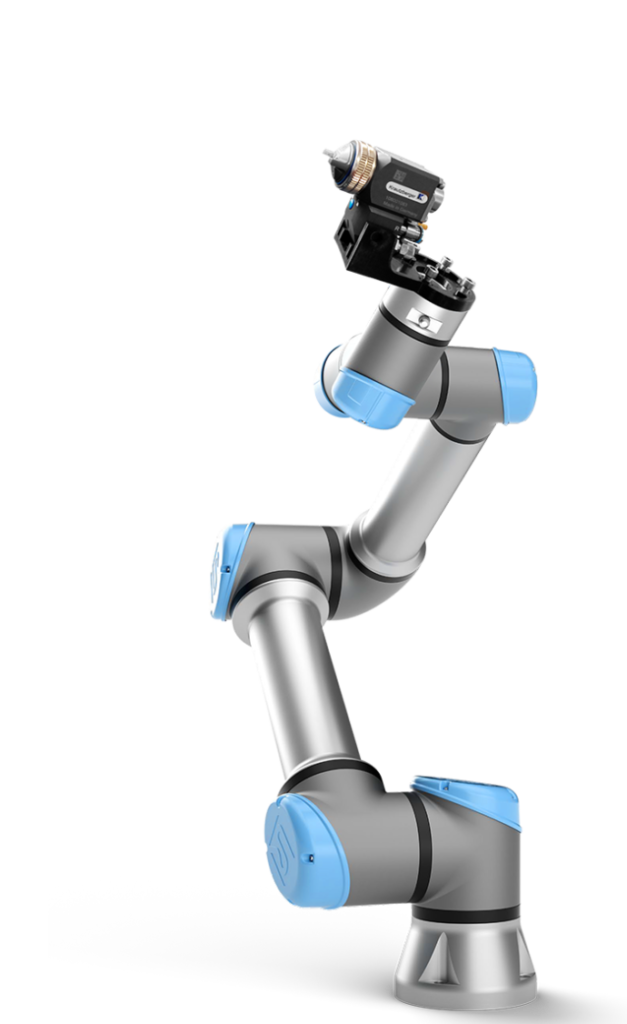

Odpowiedzią na złożoność procesu była implementacja cobota UR10e, poddanego jednostkowej, rygorystycznej certyfikacji ATEX

Robot w tym układzie nie pełni roli wyłącznie wykonawczej. Staje się cyfrowym architektem procesu, przejmując pełną kontrolę nad kluczowymi parametrami aplikacji powłoki oraz logiką ruchu względem detalu.

Adaptacyjny system nadążny (Line Tracking)

Kluczowym elementem stanowiska jest adaptacyjny system nadążny Line Tracking. Dzięki synchronizacji danych z:

- • enkodera monitorującego prędkość transportera,

- • czujników laserowych odpowiedzialnych za detekcję obecności detalu

ramię robota wchodzi w płynną, deterministyczną interakcję z przemieszczającym się obiektem. Ruch robota nie jest wymuszony, lecz stanowi bezpośrednią konsekwencję aktualnej prędkości transportera, co pozwala zachować jego nominalną wydajność bez konieczności spowalniania linii.

Podwójny system natrysku i kontrola parametrów aplikacji

Istotą przewagi technologicznej wdrożenia jest symultaniczna praca dwóch aparatów natryskowych. Zostały one skonfigurowane w taki sposób, aby generować strumienie o odmiennej geometrii i kącie natrysku, zbiegające się bezpośrednio na pokrywanym detalu.

Taka konfiguracja umożliwia:

- • kompleksowe pokrycie skomplikowanych brył w jednym przejściu,

- • precyzyjną kontrolę ciśnienia materiału oraz powietrza, sterowaną bezpośrednio z jednostki centralnej robota,

- • ciągły monitoring parametrów bezpieczeństwa przeciwwybuchowego.

Determinizacja procesu i efekty wdrożenia

Zaimplementowany system przekształcił proces lakierowania w sekwencję o wysokim stopniu determinacji i powtarzalności. Osiągnięte rezultaty obejmują:

- • Redukcję czasu cyklu – eliminację zbędnych ruchów oraz korekt trajektorii,

- • Stabilność parametrów procesu – robotyczną powtarzalność niezależną od czynnika ludzkiego,

- • Bezpieczeństwo absolutne – certyfikację ATEX gwarantującą bezpieczną pracę w atmosferze wybuchowej.

Stanowisko stanowi dowód na to, że nawet w warunkach wysokiej zmienności asortymentowej możliwe jest osiągnięcie technologicznej harmonii.

REALIZACJA: CobotEx - Integracja procesów lakierowania

Transformujemy chaos produkcyjny w inżynieryjny ład.